一、引言

在工业厂区设计中,一般根据工业气体的化学性质和火灾危险性,在厂区布置为瓶组供应站或独立储罐供应站,独立储罐供应站又以助燃气体(氧气)及不燃气体(氮气、二氧化碳和氩气)的液态低温储罐站较为常见。本文主要结合近些年液氧储罐系统的设计实践,介绍液氧储罐系统设计中的一些要点。

二、液氧储罐系统的工艺流程

在标准大气压下,液氧的沸点为-183℃,呈淡蓝色,透明易于流动,属低温液化气体。液氧在常温下急剧气化成气态,1m3(标准)液氧折合为标准状态下800m3的氧气。

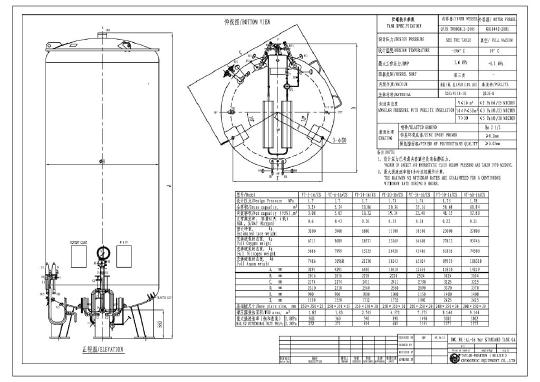

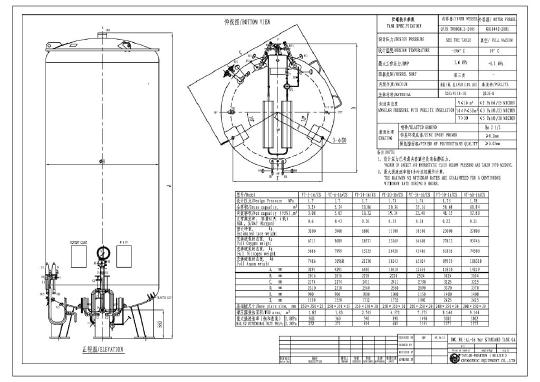

氧气可采用低压贮存,也可采用中高压或液体贮存。在工业应用上,一般以液体贮存方式较为常见。液氧储罐系统因其贮存气体量大,配置较为简单,使用较为方便,故广泛应用在工业厂区的建设中。液氧罐是专门用于储存低温液态氧的压力容器,一般为双壳程结构,夹层内采用真空粉末或珠光砂真空绝热两种,常见的液氧罐内筒最高工作压力一般为0.8MPa和1.6MPa。液氧储罐系统在其应用上,主要作为工厂和充装站的氧气供应站使用。液氧储罐系统按其使用功能分为供应系统和充装系统。

(一)液氧储罐供应系统流程

液氧储罐供应系统流程是工业厂区内氧气供应的常见流程。主要流程为:液氧经由槽车输入至液氧罐贮存,液氧(工作压力0.8MPa或1.6MPa)经气化器后由液相变为气相(工作压力0.8MPa或1.6MPa),送至调压稳压系统调整为用气端所需的压力,通过管道输送,直接供用气端使用。

(二)液氧储罐充装系统流程

液氧储罐充装系统流程是氧气充装站的常用流程,主要用于气体充装企业供应氧气供充装氧气钢瓶使用。主要流程为:液氧经由槽车输入至液氧罐贮存,液氧(工作压力0.8MPa或1.6MPa)经低温液体泵(出口压力15MPa)输送至低温高压气化器后由液相变为气相,氧气送至汇流排充入空的氧气瓶中。气瓶在充装压缩气体时,充装压力不应超过气瓶的最高许可工作压力。

上述两个液氧储罐系统流程中,液氧管道由于温度极低,极易气化,所以液氧管道一般要尽可能的短,且必须采用相应的绝热保冷和管道应力补偿措施。例如:采用真空绝热低温液体管道和安装膨胀节等。

三、管道系统设计

(一)管道材料

氧气管道的材质选用参照《氧气站设计规范》(GB50030-2013)中第11.0.9条款中的表进行。液氧管道的材质通常选用不锈钢无缝钢管(GB/T14976-2012);氧气管道的材质除氧气充装台、汇流排和阀后5倍公称直径处选用铜及铜合金拉制管(GB/T1527-2006),其余位置的管道均可选用不锈钢无缝钢管。

(二)管道计算

管道计算主要是根据管道材质、工作压力等条件,按照最高允许流速计算管径。以某氧气充装系统氧气管道的氧气输送压力为14.7MPa,气化器工作能力为300Nm3/h,工作温度为常温为例计算,查(GB16912-2008)中第8.2条款中的表9得,无缝不锈钢管中最高允许流速为4.5m/s,计算管道内径和壁厚分别为:

d===12.67mm

选用内径25的无缝不锈钢管。

式中:d为管道内径,mm;Q为气化器能力,Nm3/h;u为管内流速,m/s;P为管内压力,MPa。

δ==

=1.67mm

选用φ32×2.5。

式中:δ为管道壁厚,mm;P为管内压力,MPa;D为管道外径,mm; [σ]为设计温度下管材许用应力,MPa;φ为焊接接头系数,无缝钢管取1;Y为系数,奥氏体钢取0.4;c为管壁厚附加量(不锈钢为0),mm。

(三)阀门选用

氧气管道的阀门选用可按照管道工作压力条件选用氧气专用阀门。氧气管道工作压力>0.1MPa时严禁选用闸阀;公称压力≥1.0MPa且公称直径≥150mm口径的阀门选用带旁通的手动氧气阀门,但需经常操作的阀门选用气动遥控阀门。

氧气压力表可选用氧气专用压力表。在两个切断阀门之间的管路部位需设有全启式安全阀,以防止积存的低温液体因气化而产生过高压力。

(四)管件选用

氧气管道的弯头可选用弯曲半径不小于5倍公称直径的冷弯或热弯碳钢弯头,亦可选用长半径压制对焊弯头,但不能选用褶皱弯头。氧气管道的变径管和三通通常采用压制对焊管件。除与设备、阀门连接处可采用法兰或螺纹连接外,氧气管道的连接均采用焊接。氧气管道采用螺纹连接时,螺纹连接处还应采用聚四氟乙烯薄膜作为填料。氧气管道上的法兰及其紧固件按国家、行业有关的现行标准选用。

氧气管道上的阀门出口不应与弯头、三通直接连接。氧气管道上调节阀组、支管阀门、干管阀门、车间入口阀门,其出口侧应留有一段长度不小于5倍管道外径且不小于1.5m的直管段。

在氧气余气排放时,可以扩大放散管的管径或安装消音器来降低氧气管道因剧烈振动而产生的噪音。

四、总平面图和设备布置

(一)火灾危险性类别和耐火等级

按照《建筑设计防火规范》(GB50016 -2006)等相关规范规定,氧气属于乙类助燃气体,液氧系统(包括液体储罐、液体泵、气化器和阀门室等)火灾危险性类别为乙类,最低耐火等级为二级;氧气充瓶间(灌瓶站房)、汇流排间的火灾危险性类别也为乙类,最低耐火等级为二级。

灌氧站房、液氧气化站房,一般为单层建筑物。在每个消防防火分区中,氧气实瓶的储量不超过1700只;液氧气化站和灌氧站房布置在同一建筑物内,可通过走廊相连通,并采用耐火极限不低于2.0h的不燃烧体隔墙和乙级防火门进行分隔;氧气实瓶的储量超过3400只时,液氧站房和灌氧站房则需要分开布置在两座独立的建筑物内;输氧量超过60m3/h的氧气汇流排间需布置成独立建筑物;液氧低温储罐总储量小于10m3时,则可布置在通风良好的室内单独房间。液氧系统及氧气设施的防火间距详见《深度冷冻法生产氧气及相关气体安全技术规程》(GB16912-2008)中第4.4条款中的表3的规定。

(二)管道布置及安全间距

氧气管道应尽量采用架空敷设;当管道架空困难时,在满足相关的敷设要求下,才考虑不通行地沟和埋地敷设。氧气管道穿过生活间、办公室等不使用氧气的房间时,该房间内应有防止氧气泄漏的措施。当氧气管道穿墙时,应加装直径大于氧气管直径10~20mm的套管,并用石棉或其它不燃烧的纤维质材料填塞套管空隙。氧气管道通过高温及火焰区域时,应在该管段增设隔热设施,保证管壁温度不超过70℃。

与乙炔、氢气等可燃气体管道共架敷设时,氧气管道布置在可燃气体管道的下方或支架两侧;与输送有泄漏油污及腐蚀性介质的管道共架时,布置在该类管道的上方或支架两侧。详细的架空管道与建构筑物之间的最小净距,按《氧气站设计规范》(GB50030-2013)中附录B、C的表格进行布置。

五、管道安装及检验

(一)管道焊接要求

不锈钢氧气管道焊接DN100以下采用氩弧焊全焊,余下可采用氩弧焊打底,再用电焊盖面。铜管焊接一般采用钨极氩弧焊。

(二)管道焊缝检验

管道焊缝检查采用射线检测,检测的数量和质量标准按照《深度冷冻法生产氧气及相关气体安全技术规程》(GB16912-2008)中第8.6.2条款进行分类检测。

(三)管道强度试验和气密性试验

氧气管道的压力试验介质一般选用无油干燥的空气、氮气和无油洁净水,奥氏体不锈钢管道水压试验时,水中的氯离子含量不超过25g/m3。当管道设计压力大于4.0MPa时,采用水压试验,水压试验压力按1.5倍设计压力选取;管道设计压力小于4.0MPa时,采用气体压力试验,气压试验压力按1.15倍设计压力选取,且不低于0.1MPa。

氧气管道压力试验合格后,还需进行气密性试验。试验采用无油、干燥、洁净的空气或氮气作为试验介质,试验压力为设计压力。

氧气管道投入使用前,采用无油干燥空气或氮气以不小于20m/s,且不低于氧气管道的设计流速的速度吹扫,将管道内残留的水分、铁屑、杂物等吹扫干净。